PCB電路板激光鉆孔與機械鉆孔的工藝對比

PCB電路板激光鉆孔與機械鉆孔的工藝對比

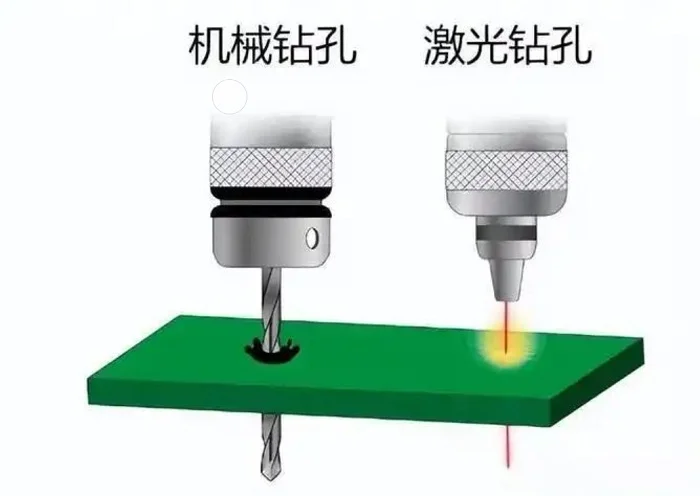

在 PCB 電路板制造中,激光鉆孔與機械鉆孔是兩種主流的打孔工藝,二者基于不同的工作原理(激光為熱蝕除,機械為物理切削),在性能、成本、適用場景等方面存在顯著差異。以下是PCB電路板工廠中激光鉆孔與機械鉆孔技術的詳細對比分析,重點探討激光鉆孔技術的優缺點:

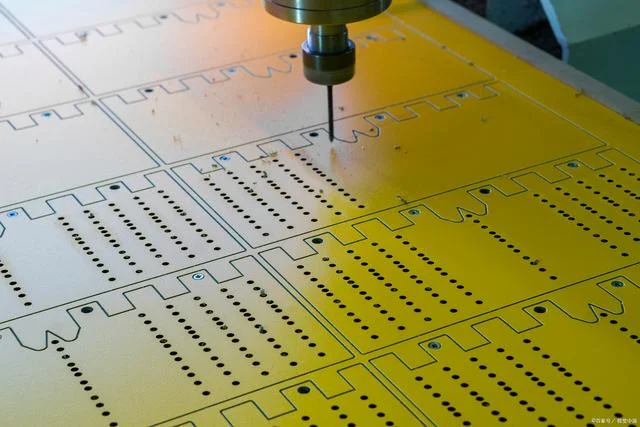

一、機械鉆孔(Mechanical Drilling)

機械鉆孔的原理是通過高速旋轉的硬質合金鉆頭(碳化鎢)物理切削材料。主要適用于通孔(Through-Hole)、大尺寸孔(>0.15mm)、多層板標準孔加工的場景中。

優勢

成本低廉:設備投資低,適合中小批量及成本敏感型生產。

通用性強:可加工幾乎所有板材(FR4、金屬基板等),孔徑覆蓋范圍廣(>0.10mm)。

工藝成熟穩定:孔壁質量一致,無碳化問題,導電性更優。

劣勢

精度局限:最小孔徑僅0.15mm,無法滿足HDI板微孔需求。

毛刺與磨損:需額外去毛刺工序;鉆頭壽命短(軟材料800次,高密度材料200次),更換頻繁。

材料限制:硬質材料(如陶瓷)易導致鉆頭斷裂,不適用超薄板(<0.1mm)。

二、激光鉆孔(Laser Drilling)

核心原理是利用高能激光(CO?/UV/皮秒激光)燒蝕材料,實現非接觸式精密加工打到鉆孔的目的。主要適用場景有:HDI板微孔(<0.1mm)、盲埋孔(Blind/Buried Vias)、柔性板(FPC)。

核心優勢

超高精度與微孔能力:可實現最小孔徑 0.05mm(2密耳) 的微孔加工,遠超機械鉆孔的極限(最小約0.15mm)。孔位精度高,孔壁平滑無毛刺,無需額外去毛刺工序,尤其適合高密度互連(HDI)板。

非接觸式加工與材料適應性:無物理鉆頭接觸,避免材料機械應力損傷,減少碎屑污染。可處理硬質介質(如陶瓷基板)和復雜疊層結構,機械鉆孔對此類材料易導致鉆頭磨損或斷裂。

效率與自動化潛力:鉆孔速度極快(可達10,000孔/分鐘),適合大規模生產。自動化程度高,減少人力干預,尤其適合盲孔/埋孔加工。

特殊場景優勢:在盲孔加工的應用場景中,激光可精確控制深度,避免機械鉆孔的深度誤差。其次高縱橫比(AR)孔的加工優勢,使得激光鉆孔的深徑比優于機械鉆孔,支持更復雜的多層設計。

三、激光鉆孔技術的關鍵局限性

成本高昂:設備價格是機械鉆孔機的 3-5倍,且維護/更換部件(如激光器)成本極高。且能耗大,對廠房環境(溫濕度、潔凈度)要求嚴苛,間接增加生產成本。

材料兼容性問題:對復合材料加工困難,PCB由銅、玻璃纖維、樹脂組成,光學特性差異導致激光燒蝕不均勻,可能燒穿銅層或殘留未清除的樹脂。還有激光高溫使孔壁出現碳化效應,降低導電性(機械鉆孔孔壁更光滑,導電性能更優)。

深度控制與孔型缺陷:無金屬止擋層時,深度控制不精準,易出現錐度或倒角。孔型可能不規則(如橢圓形),影響后續電鍍工藝。

效率瓶頸:僅能單板加工,無法像機械鉆孔一樣多層疊板同步作業,整體生產效率反而不及機械鉆孔。

四、激光鉆孔的應用場景與行業趨勢

其核心應用領域有HDI板微孔(智能手機、5G設備等需<0.15mm孔徑的場景。)、盲孔/埋孔加工等,激光深度控制優勢明顯,避免機械鉆孔的盲孔誤差。激光鉆孔是 PCB 向“高密度、高精度”發展的核心工藝,而機械鉆孔在常規領域仍不可替代,實際生產中常根據產品需求(孔徑、精度、材料)混合使用兩種工藝。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~